Que savez-vous du stratifié en cuivre?

2025-09-10

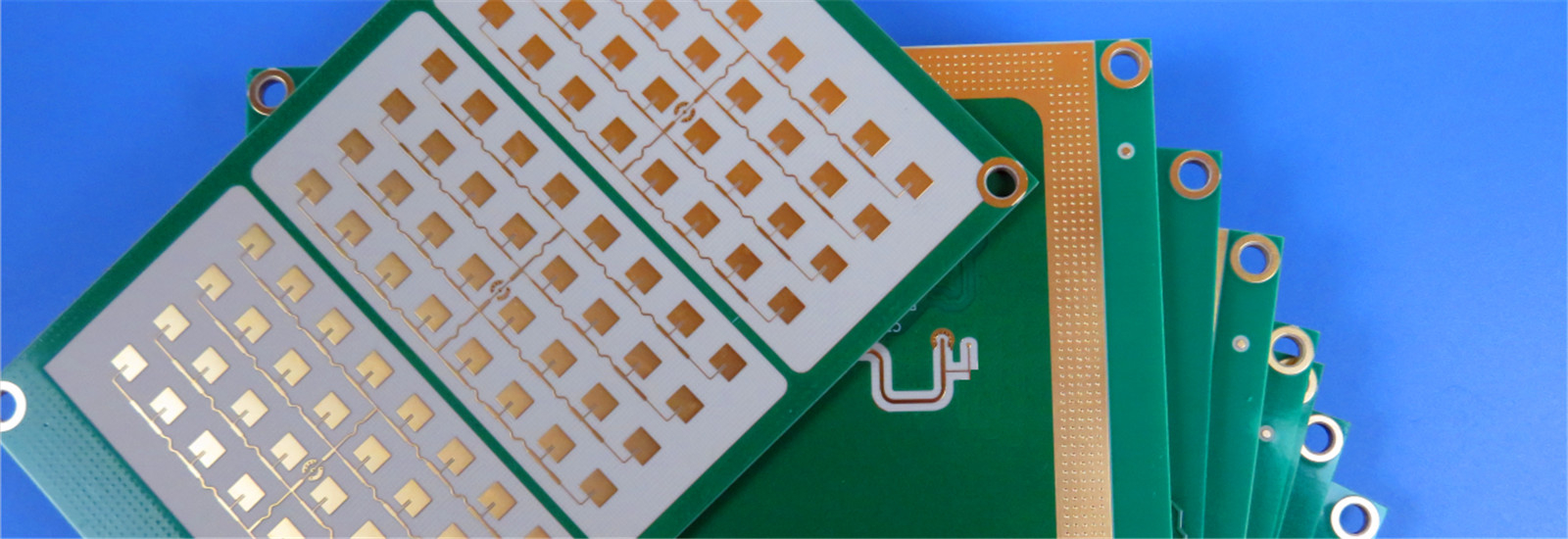

Que savez-vous sur le stratifié cuivré (CCL) ? Laissez-moi vous expliquer.

Le stratifié cuivré (CCL) est le substrat principal des circuits imprimés (PCB), avec des applications en aval dans les domaines des communications, de l'informatique, de l'automobile, de l'industrie et de la médecine. Ses fournisseurs en amont comprennent des matières premières telles que le film de cuivre, la résine et la fibre de verre, tandis que ses fournisseurs en aval comprennent les fabricants de PCB et les fabricants de produits électroniques finaux. Cette industrie est très cyclique et entre dans un nouveau cycle de croissance, stimulé par les nouvelles demandes telles que la 5G, les serveurs d'IA et l'électronique automobile.

Le CCL est un matériau en feuille fabriqué par pressage à chaud d'un matériau de renforcement imprégné de résine, recouvert d'un ou des deux côtés d'un film de cuivre, puis pressé à chaud. Il remplit les trois fonctions principales de conduction électrique, d'isolation et de support des circuits imprimés, ce qui en fait un matériau essentiel pour la fabrication des PCB.

La chaîne industrielle du CCL a une structure claire à trois niveaux : l'approvisionnement en matières premières en amont (film de cuivre, tissu de fibre de verre, résine, charge, etc.), la fabrication de CCL en milieu de chaîne et les applications de PCB en aval.

Les trois principales matières premières pour le CCL sont le film de cuivre, la résine et le tissu de fibre de verre, représentant respectivement 42 %, 26 % et 19 % du coût, pour un total de 87 %.

Si vous avez besoin de substrats supplémentaires, n'hésitez pas à nous contacter ! La société Bicheng est spécialisée dans la fourniture de circuits imprimés haute fréquence et de matières premières.

Voir plus

[Point chaud] La valeur de la production mondiale de PCB croît régulièrement, et les dépenses d'investissement en IA chauffent la filière des matériaux sous-jacents

2025-07-16

Le 8 juillet, le concept de PCB était chaud. Selon les statistiques de Prismark, la valeur de la production mondiale de PCB devrait atteindre 94,7 milliards de dollars américains en 2029.la valeur de la production de PCB sur le marché chinois atteindra 49 USD0,7 milliards en 2029.

En outre, en 2025, les dépenses en capital des usines de cloud computing telles que Microsoft et Google augmenteront de plus de 30% d'une année sur l'autre.Les dépenses en immobilisations d'Alibaba et Tencent devraient dépasser 120 milliards/80 milliards de yuans., et la demande d'infrastructures d'IA conduira à l'expansion accélérée de la capacité de production des matériaux sous-jacents tels que les PCB.

Le cycle de croissance de l'innovation technologique basé sur l'IA durera plus longtemps et générera une plus grande demande sur le marché.L'industrie chinoise des PCB continue de moderniser et d'étendre sa capacité de production de milieu à haut niveau et de déployer sa capacité de production à l'étranger., et son rendement est durable.

La demande globale d'électronique en aval affiche actuellement une tendance à la reprise, associée à une dynamique ascendante continue dans les domaines innovants représentés par l'IA et les communications à grande vitesse,qui soutiennent ensemble la croissance de la demande globale de PCBAvec l'itération des performances matérielles de l'IA, les PCB seront encore améliorés pour atteindre des spécifications plus élevées en termes de technologie et de matériaux du produit.S'appuyant sur une accumulation technologique précoce et une compétitivité améliorée des produits, Bicheng Technology a progressivement amélioré sa position sur le marché haut de gamme et sa part de l'approvisionnement en PCB à base d'IA a continué d'augmenter.Bicheng devrait réaliser un développement rapide en saisissant les opportunités du développement de l'IA.

J'ai commencé à écrire des chansons.

Déclaration de droit d'auteur: Le droit d'auteur des informations contenues dans cet article appartient à l'auteur original et ne représente pas les opinions de cette plateforme.Si des erreurs de droit d'auteur et d'information sont impliquées, veuillez nous contacter pour le corriger ou le supprimer.

Voir plus

Matériau isolant F4B de Wangling

2025-06-13

L'usine de matériaux d'isolation de Taizhou Wangling a été créée en 1982. Ses produits sont principalement des matériaux à micro-ondes haute fréquence, avec 6 séries de produits:

1. substrat revêtu de tissu en fibre de verre PTFE série F4B, valeur DK de 2,2 à 6,15 optionnellement;

2. sous-strate diélectrique composite à micro-ondes série TP/TF, valeur DK 3,0~25 facultatif;

3- Substrate rempli de polymère organique en céramique série WL-CT, valeur DK 3.0, 3.38, 3.48, 4.4, 6.15;

4. PTFE quartz ultra-mince ultra-fin tissu en fibre de verre rempli de substrat céramique série F4BTMS, valeur DK 2.2, 2.55, 2.65, 2.94, 3.0, 3.5, 4.5, 6.15, 10.2;

5. Substrate composite céramique en PTFE série TFA, valeur DK 2.94, 3.0, 6.15, 10.26Un tissu isolant, un tissu de peinture antiadhésif.

L'entreprise a passé la certification ISO du système de gestion de la qualité et J ingénierie trois certificats.et a été félicité par l'industrie aérospatiale nationaleLes produits sont largement utilisés dans l'aérospatiale, l'aviation, les communications par satellite, la navigation, le radar,les infrastructures, les contre-mesures électroniques, les communications 3G, 4G, 5G, le système satellite Beidou, l'Internet mobile, etc.

J'ai commencé à écrire des chansons.

Déclaration de droit d'auteur: Le droit d'auteur des informations contenues dans cet article appartient à l'auteur original et ne représente pas les opinions de cette plateforme.Si des erreurs de droit d'auteur et d'information sont impliquées, veuillez nous contacter pour le corriger ou le supprimer.

Voir plus

Quels sont les paramètres importants des circuits imprimés à haute vitesse et à haute fréquence?

2025-05-09

Le processus de production des cartes PCB à haute vitesse et à haute fréquence est fondamentalement le même que celui des cartes PCB ordinaires.Le point clé pour atteindre une fréquence et une vitesse élevées réside dans les propriétés des matières premières, c'est-à-dire les paramètres caractéristiques des matières premières.L'exigence de base est d'avoir une constante diélectrique basse (Dk) et un facteur de perte diélectrique bas (Df)En plus d'assurer une faible Dk et Df, la cohérence des paramètres Dk est également l'un des facteurs importants pour mesurer la qualité des circuits imprimés à grande vitesse et à haute fréquence.Un autre paramètre important est les caractéristiques d'impédance de la carte PCB et certaines autres propriétés physiques.

La constante diélectrique (Dk) du substrat de la carte PDB à haute fréquence et à grande vitesse doit être faible et stable.La vitesse de transmission du signal est inversement proportionnelle à la racine carrée de la constante diélectrique du matériauLes constantes diélectriques élevées sont sujettes à des retards de transmission du signal.

La perte diélectrique (Df) du matériau de substrat des circuits imprimés à haute fréquence et à grande vitesse doit être faible, ce qui affecte principalement la qualité de transmission du signal.plus la perte de signal est faible.

L'impédance des circuits imprimés à haute fréquence et à grande vitesse se réfère en fait aux paramètres de résistance et de réactivité.parce que les circuits PCB doivent tenir compte de l'installation de composants électroniques, et après l'installation, la conductivité et les performances de transmission du signal doivent être prises en considération.Les principaux fabricants de cartes assurent un certain degré d'erreur d'impédance pendant le traitement des PCB.

J'ai commencé à écrire des chansons.

Déclaration de droit d'auteur: Le droit d'auteur des informations contenues dans cet article appartient à l'auteur original et ne représente pas les opinions de cette plateforme.Si des erreurs de droit d'auteur et d'information sont impliquées, veuillez nous contacter pour le corriger ou le supprimer.

Voir plus

Plaques PCB couramment utilisées dans la conception d'antennes

2025-04-30

Dans la conception des antennes, les cartes PCB couramment utilisées sont les suivantes:

FR-4: faible coût, bonne résistance mécanique et performances d'isolation, constante diélectrique relative est généralement comprise entre 4,0 et 4.5. Convient pour les antennes d'équipements de communication sans fil généraux, tels que Bluetooth, Wi-Fi et autres antennes de communication à courte distance.Il est plus adapté aux applications coûteuses avec des exigences de performance moins élevées..

- Je vous en prie.: a une constante diélectrique faible et une tangente de perte, ce qui peut réduire efficacement la perte de transmission du signal.2 - 10 pour répondre à différentes exigences de conception. Utilisé couramment dans la conception d'antennes à haute fréquence, telles que les antennes à ondes millimétriques, les antennes de communication par satellite et autres systèmes de communication sans fil avec des exigences élevées en matière de qualité du signal.Parmi les plus courantes, on trouve RJe vous présente le numéro 5880, le Rogers 3003, le Rogers 4350B,etc., et il y a aussi Rogers 5880LZ série de constante diélectrique basse.

Taconic:Les feuilles taconiques ont une constante diélectrique inférieure, ce qui peut réduire le retard et la distorsion de la propagation du signal et faciliter la transmission de signaux à haute fréquence.Les constantes diélectriques des différents modèles varientCertains modèles communs ont une constante diélectrique comprise entre 2 et 5, qui conviennent aux applications dans les bandes de haute fréquence telles que les ondes millimétriques.Le TLY-5est fabriqué à partir de fibres de verre texturées en tissu très légères, qui présentent les avantages de la stabilité dimensionnelle, d'un faible facteur de dissipation, d'un faible taux d'absorption de l'humidité et d'une résistance élevée à l'écaillage du cuivre,et constante diélectrique uniformeIl peut être utilisé dans les radars automobiles, les communications par satellite/cellulaire, les amplificateurs de puissance, les bandes LNB, LNA, LNC et Ka, E et W.RF-35TMest également un modèle courant sur le marché et convient à diverses applications à haute fréquence.

une teneur en dioxyde de carbone de 0,25% ou plus et une teneur en dioxyde de carbone de 0,25% ou plus, mais pas plus de 0,25%La constante diélectrique est stable, généralement entre 2,0 et 3.0. La perte est très faible, adaptée à la transmission de signaux à haute fréquence. Elle est souvent utilisée dans la conception d'antennes de haute précision et de haute performance, telles que les antennes radar, les antennes dans le domaine aérospatial,et circuits RF à haute fréquence.

d'une épaisseur n'excédant pas 50 cm3La constante diélectrique peut être réglée en fonction de différents rapports de remplissage en céramique.Il peut réduire les coûts dans une certaine mesure tout en maintenant de bonnes performancesIl convient à la conception d'antennes à moyenne et haute fréquence, telles que les antennes de communication 5G, et les antennes miniaturisées ayant des exigences spécifiques en matière de taille et de performances.

La feuille de coupe:La feuille domestique, des types couramment utilisés tels que le tissu en fibres de verre de polytétrafluoroéthylène en laminat plaqué en cuivre des séries F4BM, F4BME,Tissu en fibres de verre de polytétrafluoroéthylène en céramique rempli de cuivre plaqué en stratifié de la série F4BTMEn outre, la constante diélectrique du substrat diélectrique composite des séries TP et TF peut être réglée à 3,0 ~ 25,et présente les caractéristiques d'une faible perte de tangente et d'une faible dérive à températureIl convient de noter que lorsque les usines de cartes PCB utilisent des cartes Wangling pour le traitement, certains problèmes de processus peuvent survenir parce qu'elles n'ont jamais traité de cartes similaires auparavant.

J'ai commencé à écrire des chansons.

Déclaration de droit d'auteur: Le droit d'auteur des informations contenues dans cet article appartient à l'auteur original et ne représente pas les opinions de cette plateforme.Si des erreurs de droit d'auteur et d'information sont impliquées, veuillez nous contacter pour le corriger ou le supprimer.

Voir plus